Як сучасні технології впливають на виробництво і дистрибуцію? Досвід компанії YUKO

Сучасні технології, такі як автоматизоване рішення управління запасами впливає не тільки на постачання, а й на весь процес планування та організації виробництва та (або) дистрибуції.

Провідний виробник мастильних матеріалів Yuko Lubricants впровадив систему управління запасами Intuiflow, що базується на алгоритмах нового підходу в управлінні ланцюгами постачань – Demand Driven MRP.

У результаті, при зростанні виробництва і продажів готової продукції, вдалося знизити загальний рівень запасів, зменшити кількість надлишків майже в 2 рази, і неліквідів, збільшити ефективність використання оборотного капіталу.

Детальніше в статті розповідаємо про передумови, хід проекту, зміну парадигми в управлінні виробництвом та дистрибуцією.

Детальніше про компанію YUKO

Yuko Lubricants (YUKO) – український виробник мастильних матеріалів. Компанія постачає продукцію споживачам більш ніж у 50 країн на всіх континентах. За таких масштабів не буває легких маркетингових і логістичних рішень. Ринки мастильних матеріалів, автомобільних і промислових олив вирізняються високою конкуренцією та динамікою. Основні переваги виробника в таких умовах – це рівень сервісу та якість продукції.

Сировина для продукції YUKO – це фракції нафти, тому ринок нафтопродуктів був і залишається складним з погляду захисту ланцюгів постачань. Підприємство виробляє понад 300 найменувань мастильних матеріалів не тільки під власним брендом, а й під десятками брендів компаній-партнерів. При цьому для кожного матеріалу передбачено лінійку готових виробів – за об’ємом і матеріалом упаковки, в діапазоні від тюбика до металевої бочки. Таким чином, загальний асортимент готової продукції становить більш ніж 2000 SKU.

Виробництво настільки широкого асортименту продукції передбачає велику номенклатуру сировини і матеріалів, вибудовування складних ланцюгів постачань. Зростають вимоги до планування та диспетчеризації. Зростає і ціна помилок у постачанні. Через них стає важко витримувати ритмічний графік виробництва.

Відсутність хоча б одного необхідного компоненту на складі може призвести до простою у виробництві, несвоєчасних відвантажень продукції, втрати клієнтів.

Після ж отримання запізнілої доставки цехам доводиться працювати понаднормово, наганяючи відставання. Водночас на складі можуть накопичуватися неліквідні залишки, а отже, частина оборотного капіталу виявляється “замороженою”. До того ж, на зберігання та облік неліквідних матеріалів витрачаються робочий час співробітників та інші ресурси.

При масштабах і складнощах матеріального постачання, проблеми вирішувались за допомогою всім відомих Excel-файлів. Процес закупівель не був структурований і автоматизований. Не були визначені базові логістичні умови для кожного SKU. Додаткові складнощі у співробітників виникали з обробкою спеціальних замовлень, сформованих під конкретного клієнта.

Такий стан справ гальмував розвиток підприємства. Був потрібен надійний сучасний інструментарій для управління запасами на виробництві, формування та захисту ланцюгів постачань, матеріального та виробничого планування.

Нові рішення застарілих проблем

У пошуках рішення, керівництво YUKO ознайомились з можливостями підходу DDMRP. Насамперед менеджмент компанії звернув увагу на такі переваги підходу:

- планування потреб у постачанні матеріалів відповідно до споживчого попиту,

- істотне скорочення lead-time (часу виконання замовлень);

- використання алгоритму розрахунку буферів запасів, що дає змогу своєчасно реагувати на зміни ситуації на ринку, згладжувати сплески або просідання продажів.

У проєкті впровадження DDMRP необхідно було забезпечити постійну наявність необхідних запасів за всією номенклатурою готової продукції, напівфабрикатів, сировини і тари, що налічує понад 4 500 SKU, для максимального покриття попиту.

Для глибинного розуміння нового підходу до управління матеріальними потоками важливо зазначити, що всі ключові спеціалісти компанії пройшли навчання методології DDMRP. Спочатку за програмою Demand Driven Planner у вигляді дводенного семінару. Далі навчання проводилося на кожному з 3 етапів реалізації проєкту й охоплювало всі рівні управління ланцюгами: операційний, тактичний і стратегічний.

Підсумки впровадження сучасних технологій

Запуск нових технологій – завжди нелегкий процес. Навчання персоналу та занурення в новий підхід доводилося поєднувати з поточною роботою. І звісно рутинні виробничі питання нікуди не зникли. Тому важливу роль у проєкті зіграли згуртованість колективу й усвідомлення того, що впроваджувані методи автоматизації управління матеріальними потоками дадуть результат підприємству.

Тепер перейдемо до ефектів:

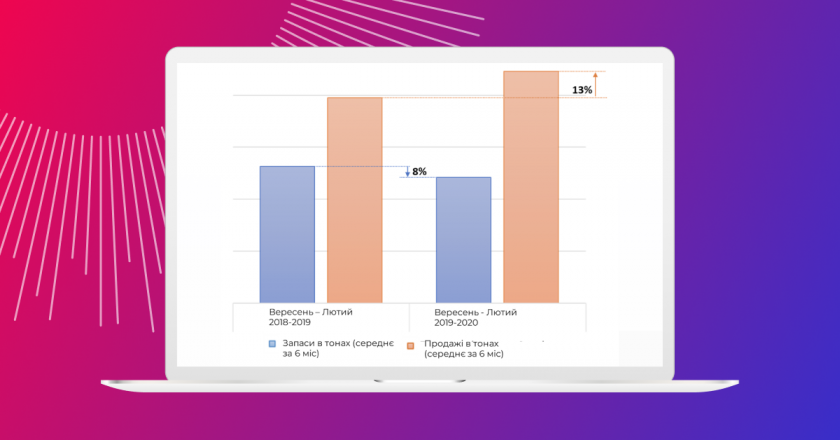

Динаміка показників управління запасами виробництва YUKO за період 9 місяців:

- Скорочення запасів готової продукції на 8% при зростанні продажів на 13%:

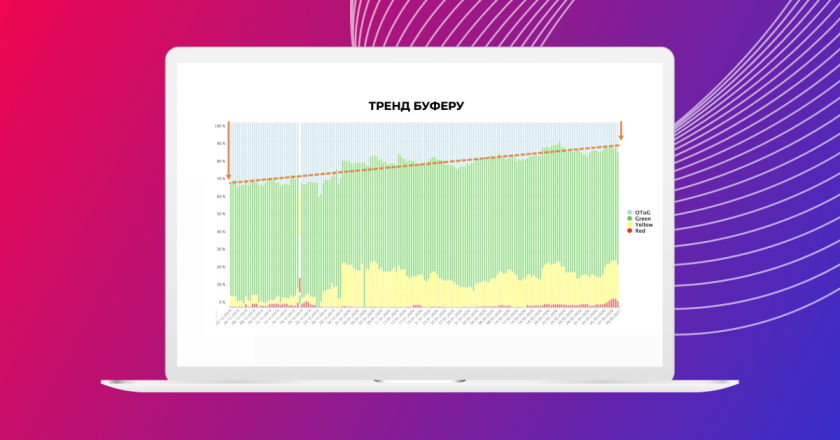

- Зменшення кількості номенклатурних позицій готової продукції в статусі “Надлишки” на 60%:

Але головне – відбулися якісні зміни процесів управління не тільки запасами, а й виробництвом загалом.

Комплектація стала планомірною, скоротився час виконання замовлення (lead-time), налагодився ритмічний виробничий цикл. У компанії підвищилась продуктивність праці та показники сервісу. Відчутно зросла питома вага замовлень, які в повному обсязі та своєчасно відвантажуються споживачеві, у загальній кількості замовлень, що надійшли. Раціональніше використовуються місця зберігання матеріалів і готової продукції, а облік ведеться впорядковано.

На думку Дмитра Васильєва (фін. директор компанії), результати впровадження системи перевершили початкові очікування і вийшли за рамки управління запасами, вплинувши на всі напрямки роботи менеджерів підприємства:

Мета автоматизації полягала в допомозі підрозділам підприємства – збуту, закупівлі, а також відділу, що розподіляє виробничі потужності. Але разом із цим ми отримали зміну світогляду наших спеціалістів. Не треба було шукати нову інформацію – вся необхідна інформація вже наявна, просто неправильно інтерпретувалася. Але безладне накопичення інформації як такової не призводило до успіху. Сенс кожної окремої події проявляється в контексті наступних подібних подій, тобто в певному потоці – ділиться досвідом фінансовий керівник.

Масштабування на дистрибуцію для посилення результатів

Керівництво YUKO ухвалило рішення не зупинятися на досягнутому і масштабувати підхід ще й на дистрибуцію, оскільки бачили в цьому напрямку зону розвитку. Початкові умови роботи дистрибуції були наступними:

- 4 регіональні центри з понад 400 SKU готової продукції на кожному зі складів

- Поповнення складських запасів регіональних представництв здійснювалося на підставі особистого уявлення керівників про прогнози продажів і необхідні запаси

- Розмір запасів здавався роздутим і з огляду на позитивний результат впровадження методології на виробництві, були позитивні очікування від впровадження методології і на регіональних представництвах.

Звісно, реалізація підходу йшла легше, оскільки компанія вже проходила цей шлях. Достатньо було зібрати команду і провести навчання, далі зробити зріз поточних процесів і внести зміни згідно з методологією. І вже через 4 місяці після масштабування отримали перші результати.

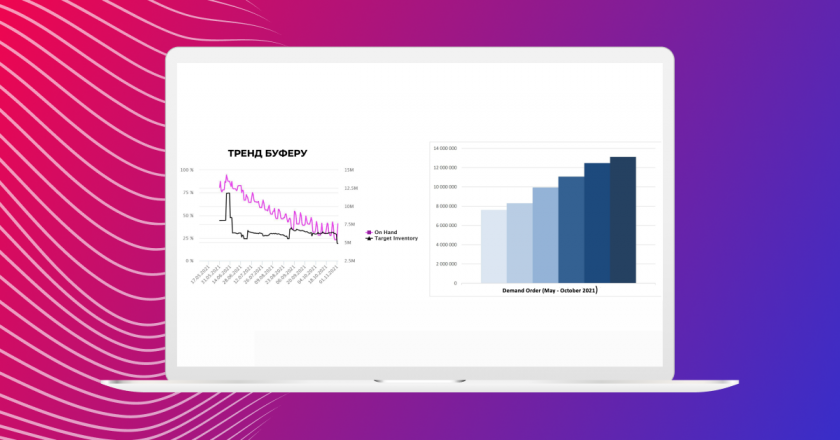

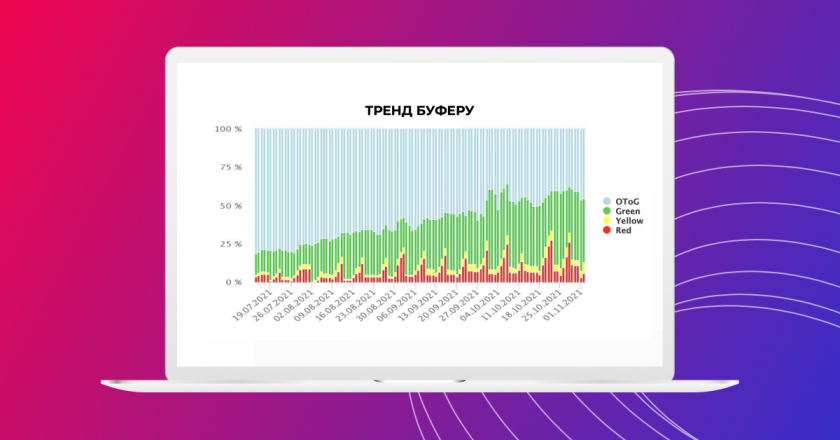

Динаміка показників в управлінні запасами в дистрибуції за 6 місяців

- Скорочення запасів з 13 млн. до 6,5 млн. грн. на тлі зростання продажів:

- Зменшення кількості товарних позицій у статусі надлишків з 81% до 45%, тобто майже в 2 рази:

Також разом із клієнтом ми побачили і інші результати. Значне поліпшення рівня сервісу компанії – на складах практично завжди є ходова продукція, що забезпечує зростання продажів. І в той же час, практично завжди відсутня неходова продукція (лише доставляється “під замовлення”), що в окремих випадках може призводити до скорочення продажів, але значно покращує оборотність запасів.

IT-директор YUKO помітила наступні поліпшення:

- усунення розбіжностей виробництва і продажів;

- вибудова і структуризація процесів постачання і виробничого планування;

- налагодження управління всіма ланцюгами постачань: сировини, і готової продукції, (включно з дистрибуцією) в єдиній системі;

- запуск автоматичного обміну інформацією між обліковою системою підприємства та Intuiflow

Таким чином, ми змогли правильно налаштувати потік вхідних даних, а це є необхідною умовою коректної роботи з інформацією.

Підсумки

Зацікавленість підприємств різних галузей та масштабів до можливостей DDMRP та впроваджених технологій надалі лише зростатиме. Чому? В умовах світової економічної турбулентності конкурентоспроможність компаній значною мірою залежить від оперативності реакції на коливання ринкового попиту, ефективності управління обіговим капіталом і ланцюгами постачань. Застосування концепції DDMRP, створеної з урахуванням світових практик організації виробництва та постачання, допомагає підприємствам знаходити відповіді на виклики сучасної економіки та досягати необхідних ефектів.