Суть DDMRP: що важливо знати і що стоїть за цим підходом?

Багато людей стверджують, що назва DDMRP та її розшифрування «Планування матеріалів, що орієнтоване на попит» являється просто розумним маркетингом або «MRP III». Але це не так. У цій статті пояснимо чому.

Перше питання: чи дійсно нам потрібна покращена версія MRP? Відповідь однозначна: «ТАК!» Традиційна MRP система має критичний недолік, який не піддавався сумніву протягом десятиліть. Простіше кажучи, як би не мінявся світ і ланцюги постачань з 1965 року, Material Requirements Planning залишався незмінним останні 60 років. Спроби оптимізувати MRP у нестабільному, невизначеному, складному і неоднозначному світі (VUCA) будуть коштувати все більше, а приносити все менше користі.

Перш ніж ми зможемо пояснити назву DDMRP, ми повинні переконатися, що існує спільне розуміння двох важливих елементів, які складають цю назву. Цими двома елементами є: 1) «MRP» або планування матеріальних потреб і 2) «DD» або «орієнтоване на попит».

Ми почнемо з короткого пояснення MRP. Що таке планування потреб у матеріалах?

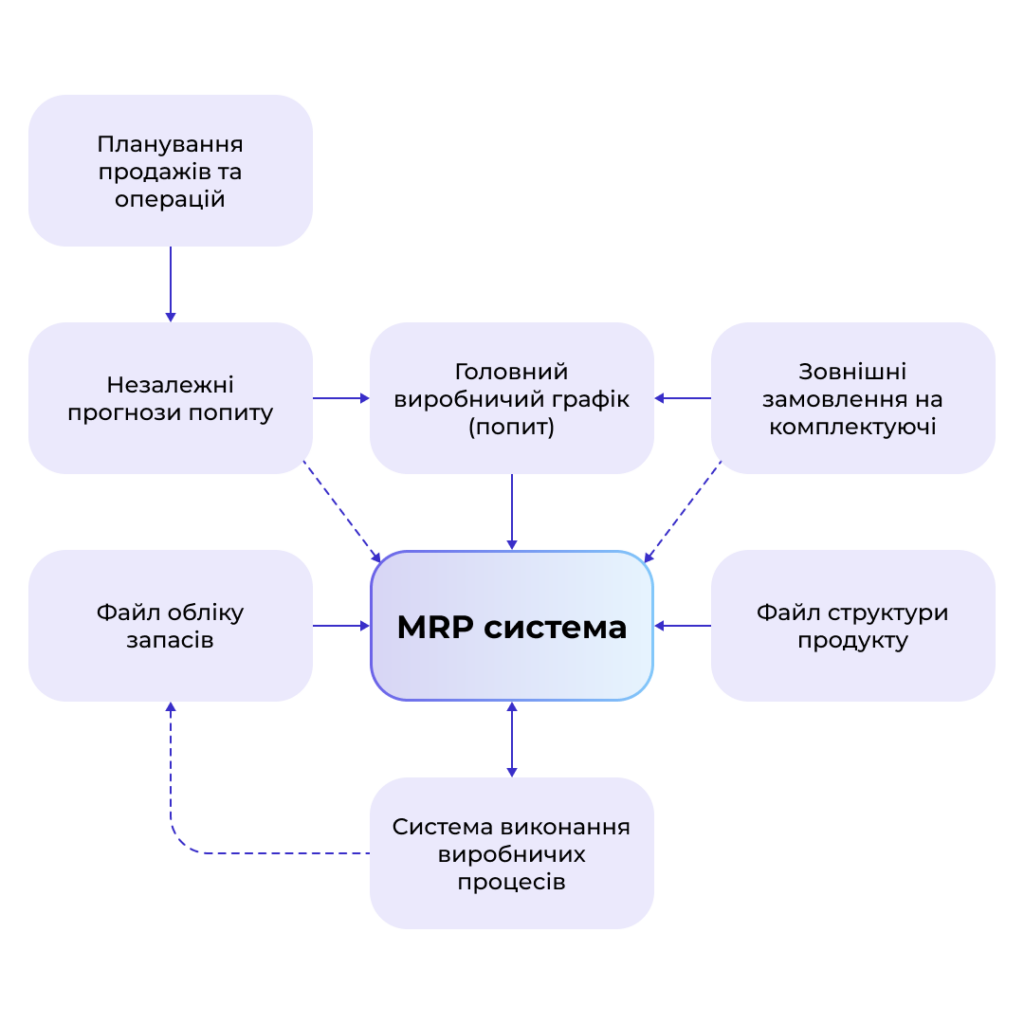

MRP – це, по суті, обчислювальний центр. Основний виробничий графік (MPS) подає поетапні в часі сигнали попиту за SKU до MRP. На основі поточних даних про запаси (наявні та під замовлення) та специфікації продукції, розраховує необхідний синхронізований список замовлень на поставку за кількістю та термінами.

Ключовими елементами цього плану синхронізації є замовлення на постачання, які містять вимоги до дати та кількості. Вони перетворюються на замовлення на переміщення до дистрибуційних майданчиків, замовлення на закупівлю для постачальників і виробничі замовлення, які планують у цеху. Потім виробничі замовлення потрапляють до системи управління виробництвом для планування та відстеження.

MRP підхід став значним проривом для функції планування, адже вперше з’явилася можливість розраховувати необхідне на основі того, що вже є, у порівнянні з тим, що потрібно. Це дозволило отримувати кінцевий результат з урахуванням часових фаз навіть через кілька рівнів специфікації матеріалів.

Метою MRP-систем був точний розрахунок планового попиту та поповнення запасів у часі, що дозволило значно скоротити запаси порівняно з попереднім підходом, заснованим на точці замовлення. Можливість розраховувати залежний від специфікацій попит стала значним досягненням. Більше не потрібно було прогнозувати залежний попит або тримати все на складі – потреби можна було розраховувати на основі очікуваного відкладеного в часі попиту на головну продукцію.

На схемі 1 зображено план входів і виходів. Ми зосередимося на входах. MRP виконує розрахунок залежностей (розузлування вимог) на основі трьох основних вхідних даних:

- Попит – Більшість сигналів попиту зазвичай постачаються за допомогою MPS, який був створений як стабілізуючий фільтр, що запобігає безпосередньому перенесенню прогнозованого попиту, оновленого фактичним споживанням, у MRP. Це рішення виникло через те, що такий підхід виявився вкрай проблематичним ще 40 років тому.

MPS бере незалежний попит (як правило, отриманий в результаті S&OP або прогнозування) на більш віддалене майбутнє, а також зовнішні замовлення на компоненти (замовлення на продаж) і намагається створити досяжну незалежну картину вимог на основі наявних потужностей. Потім цей сигнал надсилається до MRP, щоб точно розрахувати, що саме потрібно зробити, враховуючи кількість і терміни, для виконання плану. Пунктирна лінія на схемі 1, що з’єднує зовнішні замовлення і окремо прогнозований попит безпосередньо з MRP, зображує попит на запасні частини, що надходить безпосередньо в MRP. - Файл зі структурою продукту – також відомий як специфікація матеріалів (BOM), є одним із ключових елементів систем MRP. Цей файл відображає, що необхідно для створення певного продукту. Він має ієрархічну структуру, яка починається з кінцевого виробу і поступово переходить до рівнів компонентів. На кожному рівні існує зв’язок «батьківський елемент – компонент». Батьківський елемент розташовується на верхньому рівні зв’язку, а компоненти – на нижньому. Таким чином, компоненти можуть також виступати батьківськими елементами для наступних рівнів у структурі продукту.

Крім того, специфікація містить співвідношення «компонент – батьківський елемент», яке також називають кількістю компонентів на одиницю батьківського елемента. Ці співвідношення визначають кількість конкретного компонента, необхідного для виготовлення одного батьківського елемента. У багатьох виробничих середовищах кількість компонентів збільшується у більших пропорціях, що глибше в структурі продукту. Нарешті, у файлі специфікації також має бути вказаний час виконання (lead time) для кожного номера деталі в структурі продукту. - Дані про запаси – містить інформацію про кількість, яка є в наявності, утримується, зарезервована чи перебуває в процесі транспортування для кожного окремого товару.

- В наявності (on-hand) – кількість, яка доступна для використання.

- Утримується (on-hold) – кількість, яка є на складі, але недоступна для використання (наприклад, через перевірку якості).

- Зарезервована (on-allocation) – кількість, яка відведена для конкретного використання або замовлення.

- У процесі транспортування (in-transit) – кількість, яка була замовлена, але ще не отримана (також часто називається “відкрите постачання” або open supply).

Хоча результати роботи концепції MRP системи завжди точні з точки зору обчислень, вони не завжди реалістичні з точки зору термінів виконання, потужностей і наявності матеріалів. Особливо коли система планує потреби для нереалістичного основного виробничого графіка. MRP надає точну інформацію про те, що потрібно зробити, щоб виконати встановлений план. Розрахунок MRP припускає, що наданий йому попит є підтвердженим, і тому використовує його. Це означає, що MPS і MRP критично пов’язані між собою. Кожна з них має певні ролі та атрибути. Ізольовано ці ролі та атрибути мають ізольовані ефекти. Однак у поєднанні ці ефекти посилюються і можуть стати досить критичними.

Що таке DDMRP, або в перекладі – орієнтований на попит?

Починаючи з 2003 року, початкове визначення поняття «Demand Driven – орієнтований на попит» залишається незмінним, незважаючи на зусилля багатьох аналітиків, консультантів і компаній-розробників програмного забезпечення переосмислити і перекроїти його відповідно до своїх потреб. Визначення «орієнтоване на попит» є і завжди було таким:

Відчуття змін у попиті клієнтів, адаптація планування та виробництва, а також отримання матеріалів від постачальників – усе це в режимі реального часу.

У цьому визначенні закладено припущення, що краща синхронізація активів бізнесу з реальними вимогами ринку, навіть коли ці вимоги постійно змінюються й еволюціонують, є ключем не лише до підвищення рентабельності інвестицій, але й до базового виживання будь-якої компанії. І саме в цьому контексті поняття “потоку” (the Flow) стає центральним елементом: він забезпечує гнучкість, адаптивність і безперервність у взаємодії між попитом і ресурсами. Потік – це основа! Звучить очевидно, але як цього досягти? Традиційний підхід пропонує лише одне рішення: «покращити прогнозування» і намагатися краще оптимізувати ті ж самі застарілі правила за допомогою дедалі швидших технологій.

Підхід, орієнтований на попит, робить ключове відхилення від традиційних методологій, роблячи кілька ключових припущень:

- Прогнозування все ще необхідне, але має бути відокремленим від формування замовлень. Похибка прогнозування зростає, незважаючи на поширення досконаліших і потужніших алгоритмів, оскільки складність і волатильність ланцюгів постачань зростає швидше, ніж ми можемо це компенсувати. Відокремлення генерації замовлень на поставку від сигналів попиту з відомою і значною похибкою є обов’язковим, оскільки покарання за помилкові вгадування є суворішим, ніж будь-коли. Точний прогноз, гнучкість і адаптація не можуть бути результатом тісного зв’язку між заздалегідь неточним сигналом і формуванням та оперативним виконанням замовлень на поставку. Коли це відбувається, ми отримуємо типові наслідки, які всі бачать: занадто багато неправильного, занадто мало правильного і забагато витрат на прискорення процесу. Чим більше зв’язків і чим швидше відбуваються зміни, тим гірший ефект.

- Запаси мають бути десь. Хочемо ми це визнавати чи ні, але в сучасному світі значна частина продукції виробляється заздалегідь і зберігається на складах для забезпечення швидкого доступу, оскільки ланцюги постачання подовжилися, а очікування клієнтів стали вимогливішими. Ланцюги постачання повинні мати певні запаси в певних точках. Клієнт просто не хоче чекати! Ми повинні покладатися на стратегічні точки запасів на різних рівнях специфікацій і ланцюгів постачання, які ретельно контролюються і поповнюються. Ці точки визначають час виконання замовлення та інвестиції в запаси. Але є проблема: MRP ніколи не було призначене для управління запасами. Воно було розроблене як ідеальний калькулятор для виробництва на замовлення. Саме тому його показники наближаються до нуля.

- Ви не можете розмістити запаси скрізь. Так, запаси потрібно зберігати десь, але не всюди. Багато компаній, які впроваджували Lean у середовищах із загальними ресурсами, матеріалами та великою кількістю кінцевих продуктів, заплатили за це високу ціну. Використання канбанів для всього у ланцюгу постачання повертає формальне планування до тих часів, коли MRP ще не існувало. Канбани – це лише інший термін для точки замовлення.

- Ви не повинні використовувати спрощені та невідповідні механізми витягування. Реалізації MRP являють собою драматично надмірне ускладнення; сигнали постійно змінюються і суперечать один одному, а MRP передбачає, що середовище є стабільним і передбачуваним. Багато впроваджень Lean є надмірним спрощенням, оскільки видимість змін у вимогах клієнтів є надзвичайно обмеженою в загальному середовищі, оскільки час такту передбачає високу лінійність попиту і пропозиції. Жоден з методів не справляється з волатильністю, оскільки обидва припускають стабільність обсягу і різноманітності.

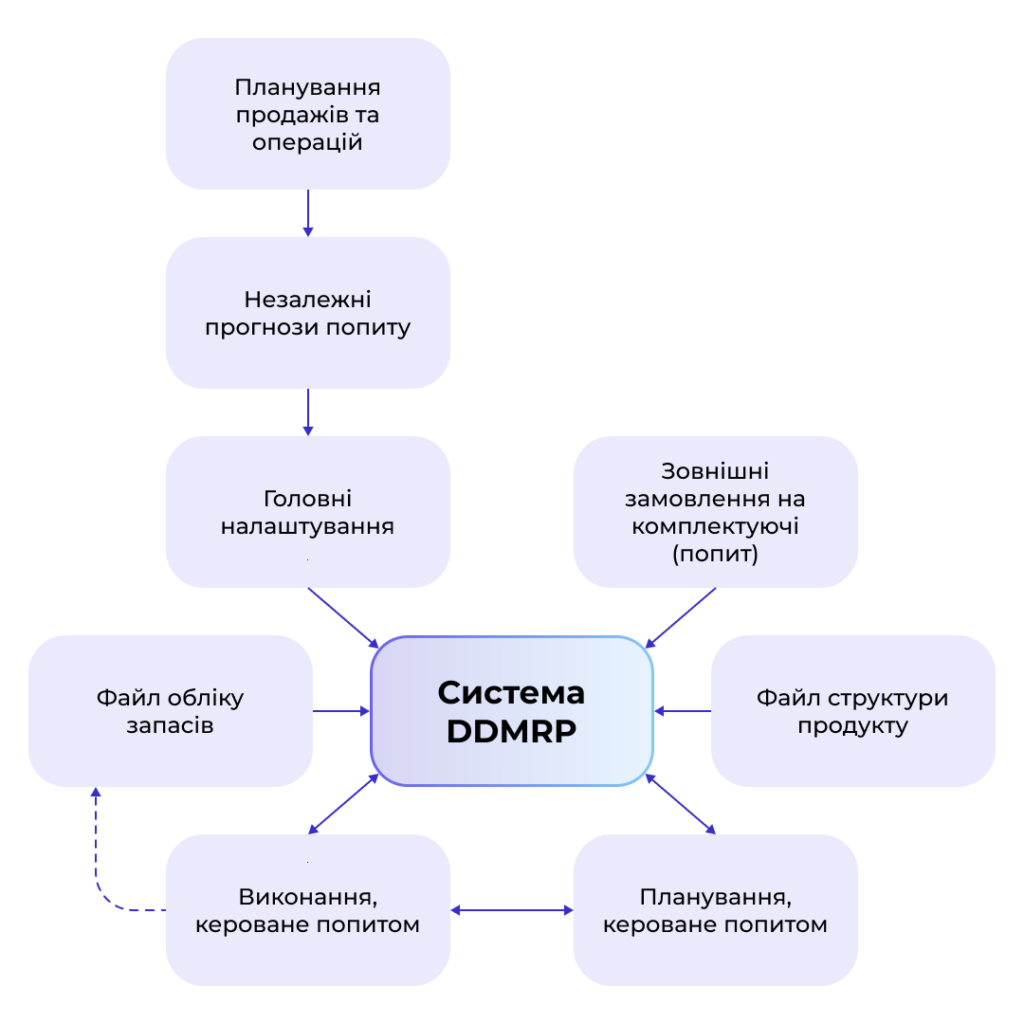

Впровадити «Планування потреб, орієнтоване на попит» (DDMRP) – це перший крок до того, щоб компанія стала адаптивним підприємством, орієнтованим на попит. DDMRP поєднує в собі найкраще з двох вищезгаданих елементів (MRP і Demand Driven) в єдиний практичний і стійкий метод, який дозволяє ефективно відчувати мінливий попит клієнтів, адаптувати планування і виробництво, одночасно отримуючи інформацію від своїх постачальників в режимі реального часу. Планування потреб у матеріалах, орієнтоване на попит, має шість послідовних компонентів. На схемі 2 показано ці компоненти, їх послідовність і те, як вони пов’язані з мантрою «позиціонувати, захищати, витягувати і адаптувати».

Перші три компоненти визначають початкову та гнучку конфігурацію моделі DDMRP. Стратегічне розмежування визначає, де будуть розміщені точки поділу. Профілі буферу визначають рівень захисту в цих місцях. Динамічні коригування визначають, як цей рівень захисту може змінюватися в більшу або меншу сторону залежно від параметрів, ринкових змін та/або запланованих чи відомих майбутніх подій.

Четвертий і п’ятий елементи визначають операційні аспекти системи DDMRP: планування та виконання. Планування, орієнтоване на попит, – це процес, за допомогою якого замовлення на постачання (закупівлі, виробничі замовлення та внутрішні переміщення) формуються за допомогою унікального рівняння, яке називається рівнянням “Сальдо потоку”. Це рівняння об’єднує відкриті замовлення, наявні запаси та підтверджені замовлення попиту, порівнюючи їх з рівнями буферів, щоб формувати рекомендації щодо замовлень на постачання. Видиме і спільне виконання – це процес, за допомогою якого система DDMRP управляє цими відкритими замовленнями на поставку відповідно до пріоритетів буферів.

Шостий елемент під назвою «Тактична адаптація» – це цикл зворотнього зв’язку, який фокусується на внесенні необхідних змін до майбутніх потужностей на основі минулих результатів і очікуваних майбутніх планів. Це величезна відмінна риса DDMRP. Замість того, щоб використовувати основний виробничий графік для управління активністю замовлень відповідно до очікуваного майбутнього попиту, DDMRP адаптує «основні налаштування» моделі DDMRP до очікуваного необхідного рівня виробничих потужностей. Генерація замовлень, однак, буде ініційована лише рівнянням Сальдо потоку.

Підхід DDMRP має ті ж самі основні вхідні дані, що й MRP: попит, файл специфікації та інформація про запаси. На схемі 3 показано план вхідних і вихідних даних DDMRP.

Чим же відрізняється методологія DDMRP?

По-перше, єдиним джерелом попиту, який безпосередньо пов’язаний з формуванням замовлення на постачання є фактичний попит; найточніший і релевантний сигнал попиту. Незалежний прогноз попиту використовуються для тактичного та стратегічного (середньо- та довгострокового) планування, що призводить до змін у моделі. Ці зміни управляються за допомогою основних налаштувань системи DDMRP. Вони включають: профілі буферів, дані про попит на продукцію (середньодобове використання та заплановані коригування) та призначена цим профілям номенклатура. Підхід DDMRP адаптується через зміни в основних налаштуваннях (тактична адаптація).

DDMRP використовує так зване «розузлування попиту» (demand explosion). Це означає, що в системі розузлування потреби зупиняється на будь-якій відокремленій/буферизованій позиції. Потім ця позиція ініціює своє власне розузлування попиту на основі рівняння сальдо потоку DDMRP, яке визначає час і кількість поповнення запасів. Рівняння сальдо потоку виконується щоденно для всіх буферних позицій і, пам’ятайте, що буферизовані позиції є не скрізь – вони ретельно розташовані. Це означає, що між цими стратегічно розташованими незалежними точками DDMRP і MRP поводяться абсолютно однаково. Зрештою, саме тому він і називається Планування потреб у матеріалах, що керується попитом.

DDMRP не означає, що ви відмовляєтеся від MRP! DDMRP суттєво змінює механізми створення та управління замовленнями на поставку звичайного MRP, але все ще використовує багато цінних і необхідних компонентів MRP. Досвідчені користувачі MRP вважають DDMRP дуже інтуїтивно зрозумілим.

Крім того, DDMRP дає можливість менеджерам з планування зосередити свій час на вдосконаленні моделі, а не на необхідності працювати з окремими електронними таблицями, долаючи труднощі системи та намагаючись отримати актуальну інформацію з даних.

Ми змінюємо способи планування, побудови процесів, мислення та розвитку бізнесу. Кожна компанія має вибір: продовжувати працювати за правилами, метриками та інструментами, розробленими 60 років тому, або відмовитися від традицій, визнати ускладнені ланцюги постачань, та реалії в яких ми живемо, і докорінно змінити спосіб ведення бізнесу. Але не зволікайте, інакше вибір буде зроблено за вас.

Джерело: https://www.linkedin.com/pulse/ddmrp-whats-name-chad-smith/