Управління виробничими запасами на підприємстві: методи, помилки та рішення

Содержание статьи:

- Цели и задачи управления производственными запасами на предприятии

- Методы управления производственными запасами

- Ошибки при управлении запасами на предприятии и их последствия

- Практические рекомендации по управлению запасами на предприятии

- Примеры успешного управления запасами на предприятиях

- Заключение

- FAQ

Виробничі запаси — це товарно-матеріальні цінності, які компанія зберігає на складі, щоб використовувати їх у процесі виробництва. Це можуть бути сировина і матеріали, напівфабрикати, деталі або комплектуючі, які необхідні для того, щоб продукція могла бути виготовлена без затримок. Ці запаси допомагають забезпечити безперебійну роботу, але їх надлишок може призвести до зайвих витрат, так як вони займають місце і заморожують гроші.

Цілі та завдання управління виробничими запасами на підприємстві

Забезпечення безперебійного виробництва

Основною метою управління виробничими запасами на підприємстві є забезпечення безперервності виробничого процесу. Це досягається шляхом підтримки достатньої кількості матеріалів і компонентів на складі, щоб уникнути затримок у виробництві через брак ресурсів.

Мінімізація витрат на зберігання

Ефективне управління запасами на підприємстві допомагає знизити витрати на зберігання. Менше запасів — менше витрат на складування, а також на їх транспортування, страхування та обслуговування. Це сприяє оптимізації витрат компанії та поліпшенню фінансових показників.

Зниження ризику дефіциту або надлишків

Управління запасами спрямовано на запобігання дефіциту або надлишку товарів. Це дозволяє уникнути як нестачі матеріалів, яка може зупинити виробництво, так і переповнених складів, що веде до заморожування фінансів і непотрібних витрат.

Підтримка оптимального рівня оборотності

Завдання управління запасами — підтримка оптимальної швидкості обороту матеріалів. Це означає, що матеріали повинні використовуватися ефективно і в потрібний момент, не створюючи зайвого накопичення, що допомагає підвищити ліквідність компанії та її здатність швидко реагувати на зміни попиту.

Методи управління виробничими запасами

Методи управління виробничими запасами можуть відрізнятися залежно від цілей організації, стадії її розвитку та потреб виробництва. Сучасні підходи до управління запасами орієнтовані на мінімізацію надлишків і дефіциту, оптимізацію процесів закупівель, зберігання та використання матеріалів, а також підвищення гнучкості виробництва. Однак багато традиційних алгоритмів управління запасами, незважаючи на їхню популярність у минулому, вже не відповідають актуальним вимогам динамічно мінливого ринку та технологій.

Система «точно в строк» (Just-in-Time, JIT)

Система «точно в строк» (JIT) була розроблена в Японії в 1970-х роках, в першу чергу Toyota, і швидко стала популярною завдяки своїй здатності мінімізувати надлишки запасів. Головне в JIT — поставка матеріалів і комплектуючих безпосередньо в момент, коли вони потрібні у виробничій діяльності, що дозволяє істотно знизити витрати на зберігання і управління запасами підприємства. JIT спрямована на скорочення часу циклу виробництва і усунення всіх видів втрат. Цей підхід ідеально підходить для компаній зі стабільним і передбачуваним попитом. Однак в умовах сучасної невизначеності та нестабільності попиту, а також з урахуванням глобальних ланцюгів поставок, його застосування стало складнішим. Часто компанії стикаються з проблемами перебоїв у поставках або недостатньою гнучкістю при зміні планів виробництва.

Система MRP (планування потреби в матеріалах)

Система MRP з’явилася в 1960-х роках і використовувалася для ефективного управління запасами і планування виробництва. Основна мета MRP — це точне визначення потреби в матеріалах на підставі прогнозованих виробничих потреб, що дозволяє уникнути як дефіциту, так і надлишків. Метод базується на інформації про замовлення, потреби в компонентах, а також на розрахунках часу доставки і виробничих циклів. Однак MRP має свої обмеження, такі як висока залежність від точних даних, потреба в постійному оновленні інформації і недостатня гнучкість в умовах змін попиту. Сьогодні ж, в умовах швидких змін ринку і технологій, методи MRP часто виявляються менш ефективними, ніж більш сучасні підходи, такі як інтеграція з ERP-системами або використання методів прогнозування та оптимізації, які дають більше гнучкості та адаптивності.

ABC-аналіз і XYZ-аналіз

Два методи, які використовуються для класифікації запасів і допомагають керувати ними залежно від їх значущості та змін попиту. Обидва методи фокусуються на різних аспектах.

ABC-аналіз ґрунтується на принципі Парето (80/20), який стверджує, що приблизно 80% вартості запасів складають 20% найменувань товарів. В рамках ABC-аналізу товари класифікуються на три категорії: A — найважливіші товари, які складають найбільшу частину вартості; B — товари середньої важливості; C — найменш важливі товари. Цей метод дозволяє промисловим підприємствам зосередитися на контролі за ключовими запасами та оптимізувати процеси закупівель і зберігання для найбільш критичних товарів.

XYZ-аналіз ґрунтується на класифікації товарів за їх передбачуваністю і стабільністю запитів. У цьому аналізі товари поділяються на три групи: X — товари зі стабільним і передбачуваним попитом; Y — товари зі змінним, але все ще передбачуваним споживанням; Z — товари з непередбачуваним попитом. Цей метод допомагає компаніям зосередити зусилля на стабільних товарах і краще прогнозувати потреби в закупівлях для товарів зі змінним попитом.

Комбіноване використання ABC і XYZ аналізів дозволяє управляти запасами і адаптувати стратегії закупівель залежно від рівня важливості товарів і з урахуванням попиту. Однак ці методи можуть бути застарілими в умовах швидко мінливого ринку, де динамічність попиту вимагає більш технологічних рішень.

EOQ (економічно обґрунтований розмір замовлення)

Economic Order Quantity, або економічно обґрунтований розмір замовлення, використовується для визначення достатнього обсягу закупівлі, який мінімізує загальні витрати на зберігання та закупівлю товарів. Цей метод базується на принципі, що існує баланс між витратами на зберігання запасів і витратами на замовлення товарів. Основна мета EOQ — знайти такий розмір замовлення, який дозволить зменшити сукупні витрати на закупівлю, транспортування та зберігання матеріалів.

В основі EOQ лежать кілька ключових факторів: вартість зберігання одного товару за одиницю на рік, вартість розміщення одного замовлення та річний попит на товар.

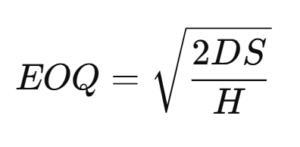

Формула для розрахунку EOQ виглядає наступним чином:

де:

- D — річний попит на товар,

- S — вартість розміщення одного замовлення,

- H — вартість зберігання однієї одиниці товару на рік.

Метод EOQ ідеально підходить для компаній з регулярним попитом на товари та стабільними витратами на зберігання і розміщення замовлень. Однак в умовах мінливого ринку і непередбачуваних умов попиту цей метод може стати неефективним. Наприклад, він не враховує сезонні коливання попиту або зміну цін на товари, що робить його дещо обмеженим в динамічних ринкових умовах.

Kanban

Канбан — це система управління виробничими запасами, яка була розроблена в Японії компанією Toyota в 1950-х роках. Метод Канбан є частиною філософії ощадливого виробництва (Lean Manufacturing) і спрямований на управління потоками матеріалів і готової продукції з метою мінімізації надлишків і оптимізації процесів.

Основний принцип Канбан — візуальне управління запасами. У системі використовуються картки Канбан (або інші візуальні індикатори), які сигналізують, коли необхідно замовити нові матеріали або компоненти. Ці картки передаються по ланцюжку поставок, забезпечуючи зв’язок між різними етапами виробництва, складами і постачальниками. Коли певна кількість товару досягає мінімального рівня на складі або у виробничому процесі, картка Канбан ініціює замовлення.

Перевагами методу Канбан є підвищення гнучкості та адаптивності системи управління запасами. Він дозволяє реагувати на зміни в попиті та в умовах виробничих підприємств, а також знижує ризики, пов’язані з накопиченням зайвих запасів.

Проте, Канбан вимагає ретельної системи контролю і високої координації на всіх етапах процесу, щоб уникнути затримок і збоїв у поставках, що може стати проблемою в більш складних або нестабільних виробничих ланцюжках.

Помилки при управлінні запасами на підприємстві та їх наслідки

Відсутність точного обліку

Помилки в обліку запасів матеріалів можуть призвести до серйозних проблем, включаючи втрату товарів, надлишки або дефіцит сировини, наприклад. Без точної інвентаризації неможливо правильно прогнозувати потреби в матеріалах, що робить управління виробничими запасами підприємства неефективним. Це може призвести до втрати контролю над запасами, а також збільшення часу на пошук і облік товарів, що в кінцевому підсумку збільшує операційні витрати і знижує прибуток.

Закупівля «про запас» без розрахунку

При закупівлі товарів «про запас», без урахування реальних потреб, підприємства стикаються з зайвими витратами на зберігання і управління запасами. Надлишки товарів вимагають додаткових складських приміщень, збільшують витрати на їх зберігання та обслуговування, а також збільшують ризик втрати якості та застарівання матеріалів. Це може призвести до перевитрати коштів, які могли б бути вкладені в інші більш прибуткові напрямки.

Ігнорування термінів придатності/оновлення

Для певних типів товарів, наприклад, продуктів харчування або медикаментів, ігнорування термінів придатності або оновлення може призвести до того, що продукція стане непридатною для використання. Це не тільки спричинить фінансові втрати, але й підірве репутацію компанії. Несвоєчасна утилізація прострочених товарів може також призвести до порушень в нормативно-правових актах, якщо компанія не дотримується правил зберігання та поводження з такими продуктами.

Недооцінка сезонності та попиту

Ігнорування сезонних коливань попиту може стати причиною надлишків або дефіциту товарів. Недооцінка високого попиту в певні сезони призводить до нестачі продукції, що може уповільнити продажі і викликати невдоволення клієнтів. У той же час, замовлення більшої кількості товарів, ніж потрібно, призведе до збільшення надлишків і пов’язаних з ними витрат. Ретельне планування і прогнозування сезонних коливань попиту допоможуть уникнути цих проблем і поліпшать керованість запасами.

Практичні рекомендації з управління запасами на підприємстві

Одним з ефективних рішень для оптимізації є використання програми управління запасами на виробництві Intuiflow. Цей продукт допомагає мінімізувати надлишки і дефіцит, скорочуючи витрати на зберігання і покращуючи оборотність запасів.

Система надає можливість для більш точного планування закупівель і автоматичного поповнення запасів на основі реального попиту, що робить управління більш гнучким і адаптованим до змін ринку. Використання Intuiflow знижує ризик людського фактора, покращує точність розрахунків і дозволяє швидше реагувати на зміни в попиті, що робить компанію більш конкурентоспроможною і прибутковою.

Приклади успішного управління запасами на підприємствах

Наші фахівці мають досвід успішного впровадження системи управління запасами в різних галузях, включаючи як виробництво, так і дистрибуцію. Ми допомагаємо компаніям досягати значних результатів в оптимізації їх процесів. Хочу навести як приклад кілька цікавих історій з нашої практики, які наочно демонструють, як систематизація даних, автоматизація виробничих процесів і використання передових методів управління запасами призводять до істотних поліпшень.

Кейс 1.

Перший кейс стосується управління запасами на прикладі підприємства Kormotech. Компанія зіткнулася з великими труднощами в управлінні запасами сировини та готової продукції, що призводило до високих коливань в обсягах виробництва, нестачі готової продукції при паралельному накопиченні надлишків, а також до непотрібної оренди додаткових складських площ. Прогнози на основі попередніх даних не завжди виявлялися точними, що додатково ускладнювало процес управління запасами.

Рішення:

Для вирішення цих проблем була впроваджена автоматизована система управління виробничими запасами Intuiflow. В рамках проекту була проведена повна систематизація даних, а також впровадження процесів автоматизації, які забезпечили точність прогнозування, оптимізацію запасів і більш ефективне планування виробництва. Крім того, було організовано автоматичне оновлення даних в реальному часі, що забезпечило стабільність роботи і прозорість ланцюга поставок.

Реалізовані зміни призвели до таких результатів:

- 45% зниження запасів готової продукції, при цьому рівень доступності продукції був покращений з 90% до 99%.

- 40% зростання продажів і виробництва, що було досягнуто за рахунок більш точного планування і поліпшеної роботи з ланцюжками поставок.

- У 3 рази зменшилися коливання в обсягах виробництва, що дозволило уникнути перевантажень і прихованих простоїв, значно підвищивши ефективність роботи виробництва.

- Зниження потреби в оренді складських площ завдяки оптимізації запасів і зменшенню рівня надлишків.

У кінцевому підсумку, компанія змогла скоротити витрати на складування, поліпшити якість обслуговування клієнтів і підвищити фінансові результати, що стало основою для подальшого розширення виробничих потужностей.

Кейс 2.

Компанія Мономах зіткнулася з проблемами в управлінні запасами, включаючи складність у плануванні замовлень, необхідність контролю за безліччю SKU (понад 3 000 позицій), а також труднощі в обміні даними між різними системами обліку. Ці проблеми призводили до високого рівня запасів, трудомістких і ненадійних ручних розрахунків, що створювало труднощі для співробітників і перешкоджало стабільному зростанню компанії.

Рішення:

Для вирішення цих проблем була впроваджена система управління виробничими запасами Intuiflow. Проект включав кілька етапів: діагностику поточної діяльності компанії, створення процесу замовлення на поставку та автоматизацію обміну даними між ERP-системою та Intuiflow. Впровадження пройшло поетапно, починаючи з упаковки, сировини та готової продукції. В результаті були усунені проблеми з ручними розрахунками, а автоматизація поліпшила процес планування замовлень і підвищила точність прогнозування.

Реалізація системи привела до значних поліпшень:

- 59% збільшення продажів, що стало результатом оптимізації запасів і поліпшення планування.

- 2% збільшення запасів, при цьому вдалося краще контролювати рівні і потреби.

- Якісні зміни включають створення прозорого та ефективного процесу замовлення на поставку, автоматизацію замовлень у виробництво та на постачальників, а також регулярне оновлення функціоналу системи без додаткових витрат з боку співробітників. Впровадження Intuiflow допомогло оптимізувати процеси та звільнити час для більш ефективної роботи співробітників, що сприяло зростанню та стабільному розвитку компанії.

Кейс 3.

Компанія YUKO зіткнулася з «роздутими» рівнями запасів у дистрибуції, що створювало додаткові витрати на зберігання та управління. Також були проблеми з оптимізацією процесів поставок і замовлень на виробництво. Існуючі методи планування та обліку не дозволяли ефективно управляти запасами, що заважало оперативно реагувати на зміни попиту і підтримувати необхідну кількість продукції для задоволення потреб ринку.

Рішення:

Для вирішення цих проблем була впроваджена система Intuiflow, заснована на методології Demand Driven MRP. Проект був запущений з підготовки команди та формування розуміння концепції DDMRP, що допомогло створити основи для стандартизації та автоматизації планування і управління запасами. Впровадження відбувалося в кілька етапів, починаючи з діагностики поточних процесів і закінчуючи налаштуванням системи та навчанням персоналу. Автоматизація процесу поповнення запасів і спрощення роботи з замовленнями допомогли усунути помилки в даних і поліпшити якість управління запасами.

Впровадження Intuiflow в компанію «YUKO» призвело до значних поліпшень:

- Зниження запасів у 2 рази за перші 4 місяці використання системи.

- 60% збільшення продажів, що пов’язано з більш швидким реагуванням на попит і поліпшенням наявності продукції.

- 25% зменшення надлишкових запасів, що дозволило знизити витрати на зберігання і поліпшити оборотність товарів.

Крім того, систему спочатку впровадили на виробництві, і, дивлячись на хороші результати, вирішили поширити її і на дистрибуцію. Система автоматизувала поповнення запасів, забезпечивши стабільність і ефективність ланцюжка поставок.

Висновок

Ефективне управління запасами — це ключовий елемент для розвитку бізнесу. Застосування сучасних методів та інструментів, включаючи штучний інтелект, дозволяє компаніям не тільки скоротити надлишки та дефіцит, але й істотно підвищити ефективність виробництва та дистрибуції. Інтеграція автоматизації та оптимізації процесів, як показано на прикладі кейсів, допомагає компаніям досягати значних результатів: зниження витрат, підвищення продажів, поліпшення обслуговування клієнтів, а також економія зайвих коштів і уникнення збитків підприємства. Однією з особливостей впровадження цих технологій є їх здатність адаптуватися під конкретні потреби компанії і забезпечувати гнучкість в управлінні запасами.

Часто чуємо думку: «Дефіцити і надлишки є у всіх, і система не позбавить від них повністю». Але реальність така, що на практиці ми спостерігаємо до 15% номенклатури в дефіциті і більше 50% в надлишках — це типова ситуація для багатьох підприємств. Однак після впровадження нашої системи показники дефіцитів і надлишків знижуються в рази, що має колосальний вплив на чистий прибуток і можливості для подальшого розвитку компанії. Наприклад, якщо основна частина витрат на підприємстві — постійні, а прибуток становить лише кілька відсотків від обороту, навіть невеликі поліпшення можуть привести до значних результатів. Зниження дефіциту з 15% до 5% може дозволити збільшити продажі на 10%, при цьому рівень витрат залишається стабільним, так як ми одночасно зменшуємо надлишки.

Незважаючи на зовнішні фактори, від яких застрахуватися неможливо, грамотне управління запасами і постійне вдосконалення процесів дозволяє кардинально знизити негативний вплив дефіцитів і надлишків, забезпечуючи прибутковість компанії.

FAQ

Що таке виробничі запаси?

Виробничі запаси — це матеріали, сировина, напівфабрикати та готова продукція, що зберігаються на складі, необхідні для забезпечення безперебійного виробничого процесу та задоволення попиту.

Які методи управління запасами на підприємстві вважаються найбільш ефективними?

Найбільш ефективними методами управління запасами на підприємстві раніше були: система «точно в строк» (JIT), MRP (планування потреби в матеріалах), EOQ (економічно обґрунтований розмір замовлення), а також використання методів аналізу, таких як ABC- і XYZ-аналізи. Однак ми пропонуємо новий підхід — DDMRP, який поєднує в собі елементи цих методів і дозволяє більш ефективно управляти запасами, адаптуючи процеси до сучасних умов.

Як автоматизація допомагає в управлінні виробничими запасами на підприємстві?

Автоматизація дозволяє скоротити помилки, підвищити точність прогнозування, прискорити обробку даних і поліпшити планування, що в свою чергу знижує надлишки і дефіцит, покращує оборотність і скорочує витрати.

Які показники використовуються для оцінки ефективності управління запасами на підприємстві?

Основні показники включають: рівень оборотності запасів, коефіцієнт запасу, рівень доступності продукції, середній час зберігання, і частка надлишків або дефіциту в запасах.