Стратегическое позиционирование внутри цепи поставок

В статье рассмотрим управление цепочкой поставок на примере производства моторного масла. Поясним подробнее:

- как осуществлять рассоединение звеньев внутри цепи поставок;

- как размещать запас внутри спецификации — стратегическое позиционирование;

- какие выгоды от этого может получить ваш бизнес.

Управление цепью поставок на производстве моторного масла

Почему MRP подход перестал работать в нынешних условиях? Знаете ли вы, насколько надежна данная система для управления цепью поставок на производстве?

Рассмотрим управление цепочкой поставок на примере производства моторного масла. Например, поступил заказ клиента о необходимости отгрузки 12 бочек масла.

Согласно подходу MRP потребность готовой продукции спускается по цепи поставок прямо пропорционально количеству готовой продукции и разузловывается согласно спецификации.

Управление цепочкой поставок на примере производства моторного масла

Как видно на рис. выше, в подходе MRP все звенья и события между собой связаны. Для того, чтобы клиент вовремя получил 12 бочек моторного масла, необходимо синхронизировать и эффективно выстроить все операции.

Предположим, что надежность каждого из этих элементов не 100%, а 99%.

При возникновении любой непредвиденной ситуации результативность всей системы может пойти на снижение. К примеру, поставка упаковки задержалась на 3 дня, присадки были произведены не вовремя, резервуары переполнены в связи с поломкой фасовочной ленты, а двигатель сгорел на аппарате упаковки и замена заняла несколько часов. Мы видим, что сбой в одном лишь месте по цепи поставок приводит к невыполнению всего заказа.

В таком случае наша система имеет 21 звено с надежностью в 99%, на выходе мы получим надежность не более 80%, как результат.

А если надежность каждого звена не более 90%, то вероятность того, что клиент получит заказ вовремя и в полном объёме не более 10%.

Согласитесь, у вас же не 1 SKU, и точность прогноза не 100%?

Резюме: Надежность цепи поставок при MRP подходе достаточно низкая, при этом снижается вероятность поставки заказа клиенту вовремя и в полном объеме.

Какое решение?

Мы можем обезопасить себя так, чтобы проблемы первого звена не передавались далее по цепи. Для этого необходимо создать буферы запаса, чтобы рассоединить зависимости между элементами и остановить передачу колебаний далее по цепи. Говоря о нашем примере с производством моторного масла: чтобы временная поломка фасовочной ленты не повлияла на своевременную отгрузку заказа.

Данную задачу закрывает модуль Стратегическое позиционирование в программном решении Intuiflow. Смысл заключается в том, что система сама ищет ключевые места как в спецификации готовой продукции для размещения запаса. Располагая буферы по цепи поставок и внутри спецификаций мы можем влиять на результат: сокращаем время выполнения заказа, выравниваем рабочие процессы на производстве, снижаем инвестиции в запасы.

Размещение буферов запасов

Буферы должны быть установлены в ключевых местах в спецификации готовой продукции и по цепи поставки.

Перед тем, как устанавливать буфер, необходимо учесть ряд факторов:

- Lead Time. Предположим, что время производства ходового СКЮ готовой продукции на нашем предприятии составляет 30 дней, а конкуренты производят тот же самый СКЮ за 5 дней. Будет ли клиент нас ждать или обратится к другому производителю? Конечно, он купит там, где быстрее. Но если мы установим буфер на готовую продукцию, то сможем сохранить клиента, а также привлечь новых.

- Вариабельность спроса. К примеру, наши клиенты знают, что, согласно техническим возможностям, мы способны произвести не более 1000 единиц товара за 10 дней. Изредка, но все же получаем запросы на производство 2000 единиц.Что делать в таком случае? Если увеличим сроки производства, есть риск потери заказа. В такой ситуации спасает установленный буфер, который сможет решить вопрос с нестандартными большими заказами.

- Критический ресурс. Возвращаемся к нашему примеру производства моторного масла. Рассмотрим процесс на одной из производственных линий, где обычно собирается самая большая очередь из единиц незавершенного производства. Причина — в долгой переналадке данной линии — это розлив с 1л на 5л. В таком случае есть смысл установить буфер на продукцию, которая выходит с линии.Используя данный метод, планирование осуществляется отрезками между буферами, поэтому нет необходимости синхронизировать систему по датам и времени. В свою очередь, это позволяет повысить надежность и бесперебойность системы.

Пример стратегического позиционирования в программном решении Intuiflow

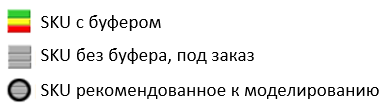

Рассмотрим стратегическое позиционирование буфера запаса на примере из системы Intuiflow. Существует готовый продукт FPA, полный цикл производства которого составляет 35 дней: с учетом ожидания поставки комплектующей PPA, как самой длинной ветки – 25 дней, и реального времени производства FPA при наличии всех комплектующих – 10 дней.

Стоимость единицы ГП — 1000 у. е..

Ожидаемый средний запас — около 85 единиц.

Итого: размер инвестиций в запас по СКЮ FPA — 85 000 у. е.

Моделирование стратегического позиционирования по готовому продукту FPA

Предлагаем рассмотреть, как размещение буфера на комплектующей PPA повлияет на запасы по связанным SKU.

Стоимость единицы PPA — 100 у. е. После установки буфера, средний запас, который будет храниться на остатке — составит 112 ед.

То есть, мы инвестировали в PPA 11 200 у. е.

Теперь нет необходимости в ожидании поставки PPA, мы можем планировать наше производство с учетом более короткой цепочки.

Время производства готового продукта FPA теперь составляет 14 дней, вместо 35, как было ранее. Соответственно и запаса необходимо держать меньше.

По результатам моделирования – новый буфер FPA составляет 41 000 у. е.

Общий размер инвестиций: 11 200 + 41 000 = 52 200 у. е.

В результате правильного размещения запаса нам удалось сократить:

- цикл производства на 40%, (с 35 до 14 дней);

- размер инвестиций в оборотный капитал на 60%, (с 85 000 у. е. до 52 200 у. е.)

Обратная сторона стратегического позиционирования

При моделировании стратегического позиционирования важно понимать, что установка буфера не всегда означает получение выгод. Менеджеры, которые используют систему в работе, должны уметь правильно оценивать ситуацию, когда выгодно или невыгодно хранить запас. Система поможет показать это.

Рассмотрим тот же готовый продукт FPA. Время его производства, как мы писали ранее, составляет уже 14 дней. Стоимость запаса — 41 000 у. е.

Менеджерами компании было принято решение: не под заказ поставлять SKU PPD, а хранить на нем буфер. Стоимость единицы PPD составлял 100 у. е., после установки буфера — средний запас, хранимый на остатке составит 11 шт.

Посмотрим, как это повлияет на готовый продукт FPA:

На модели запаса заметно, что моделирование не повлияло положительно на готовую продукцию. Время производства осталось прежним, при этом мы дополнительно заморозили 1 100 у. е. и место на складе. Усложнили операционный процесс. Увеличили затраты на перемещение и учет.

Это пример того, как неправильное позиционирование становится источником потерь.

Итоги:

Пересматривать все спецификации вручную и высчитывать самую длинную небуферизированную ветвь даже с помощью Excel достаточно сложно. В программном решении Intuiflow этот функционал доступен, прост в визуальном восприятии и моментально предоставляет информацию для размышления. Программа сама подсвечивает рекомендованные SKU к возможной буферизации. А чтобы проверить, будет ли данная операция выгодной, менеджер за 5 минут воспроизводит в системе моделирование.