Управление производственными запасами на предприятии: методы, ошибки и решения

Содержание статьи:

- Цели и задачи управления производственными запасами на предприятии

- Методы управления производственными запасами

- Ошибки при управлении запасами на предприятии и их последствия

- Практические рекомендации по управлению запасами на предприятии

- Примеры успешного управления запасами на предприятиях

- Заключение

- FAQ

Производственные запасы — это товарно-материальные ценности, которые компания хранит на складе, чтобы использовать их в процессе производства. Это могут быть сырьё и материалы, полуфабрикаты, детали или комплектующие, которые необходимы для того, чтобы продукция могла быть изготовлена без задержек. Эти запасы помогают обеспечить бесперебойную работу, но их избыток может привести к лишним затратам, так как они занимают место и замораживают деньги.

Цели и задачи управления производственными запасами на предприятии

Обеспечение бесперебойного производства

Основной целью управления производственными запасами на предприятии является обеспечение непрерывности производственного процесса. Это достигается путём поддержания достаточного количества материалов и компонентов на складе, чтобы избежать задержек в производстве из-за нехватки ресурсов.

Минимизация издержек на хранение

Эффективное управление запасами на предприятии помогает снизить издержки на хранение. Меньше запасов — меньше затраты на складирование, а также на их транспортировку, страховку и обслуживание. Это способствует оптимизации расходов компании и улучшению финансовых показателей.

Снижение риска дефицита или излишков

Управление запасами направлено на предотвращение дефицита или избытка товаров. Это позволяет избежать как нехватки материалов, которая может остановить производство, так и переполненных складов, что ведёт к замораживанию финансов и ненужным затратам.

Поддержание оптимального уровня оборачиваемости

Задача управления запасами — поддержание оптимальной скорости оборота материалов. Это означает, что материалы должны использоваться эффективно и в нужный момент, не создавая излишнего накопления, что помогает повысить ликвидность компании и её способность быстро реагировать на изменения спроса.

Методы управления производственными запасами

Методы управления производственными запасами могут различаться в зависимости от целей организации, стадии ее развития и потребностей производства. Современные подходы к управлению запасами ориентированы на минимизацию излишков и дефицита, оптимизацию процессов закупок, хранения и использования материалов, а также повышение гибкости производства. Однако многие традиционные алгоритмы управления запасами, несмотря на их популярность в прошлом, уже не соответствуют актуальным требованиям динамично меняющегося рынка и технологий.

Система «точно в срок» (Just-in-Time, JIT)

Система «точно в срок» (JIT) была разработана в Японии в 1970-х годах, в первую очередь Toyota, и быстро стала популярной благодаря своей способности минимизировать излишки запасов. Главное в JIT — поставка материалов и комплектующих непосредственно в момент, когда они требуются в производственной деятельности, что позволяет существенно снизить затраты на хранение и управление запасами предприятия. JIT направлена на сокращение времени цикла производства и устранение всех видов потерь. Этот подход идеально подходит для компаний с стабильным и предсказуемым спросом. Однако в условиях современной неопределенности и нестабильности спроса, а также с учетом глобальных цепочек поставок, его применение стало сложнее. Часто компании сталкиваются с проблемами перебоев в поставках или недостаточной гибкостью при изменении планов производства.

Система MRP (планирование потребности в материалах)

Система MRP появилась в 1960-х годах и использовалась для эффективного управления запасами и планирования производства. Основная цель MRP — это точное определение потребности в материалах на основании прогнозируемых производственных потребностей, что позволяет избежать как дефицита, так и излишков. Метод опирается на информацию о заказах, потребностях в компонентах, а также на расчеты по времени доставки и производственных циклов. Однако MRP имеет свои ограничения, такие как высокая зависимость от точных данных, потребность в постоянном обновлении информации и недостаточная гибкость в условиях изменений спроса. Сегодня же, в условиях быстрых изменений рынка и технологий, методы MRP часто оказываются менее эффективными, чем более современные подходы, такие как интеграция с ERP-системами или использование методов прогнозирования и оптимизации, которые дают больше гибкости и адаптивности.

ABC-анализ и XYZ-анализ

Два метода, которые используются для классификации запасов и помогают управлять ими в зависимости от их значимости и изменений спроса. Оба метода фокусируются на разных аспектах.

ABC-анализ основывается на принципе Парето (80/20), который утверждает, что примерно 80% стоимости запасов составляют 20% наименований товаров. В рамках ABC-анализа товары классифицируются на три категории: A — самые важные товары, которые составляют наибольшую часть стоимости; B — товары средней важности; C — наименее важные товары. Этот метод позволяет промышленным предприятиям сосредоточиться на контроле за ключевыми запасами и оптимизировать процессы закупок и хранения для наиболее критичных товаров.

XYZ-анализ основывается на классификации товаров по их предсказуемости и стабильности запросов. В этом анализе товары делятся на три группы: X — товары с стабильным и предсказуемым спросом; Y — товары с переменным, но всё ещё предсказуемым потреблением; Z — товары с непредсказуемым спросом. Этот метод помогает компаниям сосредоточить усилия на стабильных товарах и лучше прогнозировать потребности в закупках для товаров с переменным спросом.

Комбинированное использование ABC и XYZ анализов позволяет управлять запасами и адаптировать стратегии закупок в зависимости от уровня важности товаров и с учетом спроса. Однако эти методы могут быть устаревшими в условиях быстро меняющегося рынка, где динамичность потребности требует более технологичных решений.

EOQ (экономически обоснованный размер заказа)

Economic Order Quantity, или экономически обоснованный размер заказа, используется для определения достаточного объема закупки, который минимизирует общие затраты на хранение и закупку товаров. Этот метод основан на принципе, что существует баланс между затратами на хранение запасов и затратами на заказ товаров. Основная цель EOQ — найти такой размер заказа, который позволит уменьшить совокупные затраты на закупки, транспортировку и хранение материалов.

В основе EOQ лежат несколько ключевых факторов: стоимость хранения одного товара за единицу в год, стоимость размещения одного заказа и годовой спрос на товар.

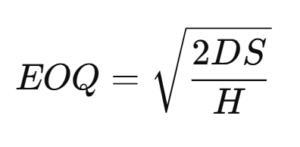

Формула для расчета EOQ выглядит следующим образом:

где:

- D — годовой спрос на товар,

- S — стоимость размещения одного заказа,

- H — стоимость хранения одной единицы товара в год.

Метод EOQ идеально подходит для компаний с регулярным спросом на товары и стабильными затратами на хранение и размещение заказов. Однако в условиях переменчивого рынка и непредсказуемых условий спроса этот метод может стать неэффективным. Например, он не учитывает сезонные колебания спроса или изменение цен на товары, что делает его несколько ограниченным в динамичных рыночных условиях.

Kanban

Канбан — это система управления производственными запасами, которая была разработана в Японии компанией Toyota в 1950-х годах. Метод Канбан является частью философии бережливого производства (Lean Manufacturing) и направлен на управление потоками материалов и готовой продукции с целью минимизации излишков и оптимизации процессов.

Основной принцип Канбан — визуальное управление запасами. В системе используются карточки Канбан (или другие визуальные индикаторы), которые сигнализируют, когда необходимо заказать новые материалы или компоненты. Эти карточки передаются по цепочке поставок, обеспечивая связь между различными этапами производства, складами и поставщиками. Когда определенное количество товара достигает минимального уровня на складе или в производственном процессе, карточка Канбан инициирует заказ.

Преимуществами метода Канбан являются повышение гибкости и адаптивности системы управления запасами. Он позволяет реагировать на изменения в спросе и в условиях производственных предприятий, а также снижает риски, связанные с накоплением лишних запасов.

Тем не менее, Канбан требует тщательной системы контроля и высокой координации на всех этапах процесса, чтобы избежать задержек и сбоев в поставках, что может стать проблемой в более сложных или нестабильных производственных цепочках.

Ошибки при управлении запасами на предприятии и их последствия

Отсутствие точного учета

Ошибки в учете запасов материалов могут привести к серьезным проблемам, включая потерю товаров, излишки или дефицит сырья, к примеру. Без точной инвентаризации невозможно правильно прогнозировать потребности в материалах, что делает управление производственными запасами предприятия неэффективным. Это может привести к потере контроля над запасами, а также увеличению времени на поиск и учет товаров, что в конечном итоге увеличивает операционные расходы и снижает прибыль.

Закупка «про запас» без расчета

При закупке товаров «про запас», без учета реальных потребностей, предприятия сталкиваются с лишними затратами на хранение и управление запасами. Излишки товаров требуют дополнительных складских помещений, увеличивают затраты на их хранение и обслуживание, а также увеличивают риск потери качества и устаревания материалов. Это может привести к перерасходу средств, которые могли бы быть вложены в другие более прибыльные направления.

Игнорирование сроков годности/обновления

Для определенных типов товаров, например, продуктов питания или медикаментов, игнорирование сроков годности или обновления может привести к тому, что продукция станет непригодной для использования. Это не только вызовет финансовые потери, но и подорвет репутацию компании. Несвоевременная утилизация просроченных товаров может также привести к нарушениям в нормативно-правовых актах, если компания не соблюдает правила хранения и обращения с такими продуктами.

Недооценка сезонности и спроса

Игнорирование сезонных колебаний спроса может стать причиной излишков или дефицита товаров. Недооценка высокого спроса в определенные сезоны приводит к нехватке продукции, что может замедлить продажи и вызвать недовольство клиентов. В то же время, заказ большего количества товаров, чем требуется, приведет к увеличению излишков и связанных с ними затрат. Тщательное планирование и прогнозирование сезонных колебаний спроса помогут избежать этих проблем и улучшат управляемость запасами.

Практические рекомендации по управлению запасами на предприятии

Одним из эффективных решений для оптимизации является использование программы управления запасами на производстве Intuiflow. Этот продукт помогает минимизировать излишки и дефицит, сокращая издержки на хранение и улучшая оборачиваемость запасов.

Система предоставляет возможность для более точного планирования закупок и автоматического пополнения запасов на основе реального спроса, что делает управление более гибким и адаптированным к изменениям рынка. Использование Intuiflow снижает риск человеческого фактора, улучшает точность расчетов и позволяет быстрее реагировать на изменения в спросе, что делает компанию более конкурентоспособной и прибыльной.

Примеры успешного управления запасами на предприятиях

Наши специалисты имеют опыт успешного внедрения системы управления запасами в различных отраслях, включая как производство, так и дистрибуцию. Мы помогаем компаниям достигать значительных результатов в оптимизации их процессов. Хочу привести в пример несколько интересных историй из нашей практики, которые наглядно демонстрируют, как систематизация данных, автоматизация производственных процессов и использование передовых методов управления запасами приводят к существенным улучшениям.

Кейс 1.

Первый кейс касается управления запасами на примере предприятия Kormotech. Компания столкнулась с большими трудностями в управлении запасами сырья и готовой продукции, что приводило к высоким колебаниям в объемах производства, недостатку готовой продукции при параллельном накоплении излишков, а также к ненужной аренде дополнительных складских площадей. Прогнозы на основе предыдущих данных не всегда оказывались точными, что дополнительно усложняло процесс управления запасами.

Решение:

Для решения этих проблем была внедрена автоматизированная система управления производственными запасами Intuiflow. В рамках проекта была проведена полная систематизация данных, а также внедрение процессов автоматизации, которые обеспечили точность прогнозирования, оптимизацию запасов и более эффективное планирование производства. Кроме того, было организовано автоматическое обновление данных в реальном времени, что обеспечило стабильность работы и прозрачность цепи поставок.

Реализованные изменения привели к следующим результатам:

- 45% снижение запасов готовой продукции, при этом уровень доступности продукции был улучшен с 90% до 99%.

- 40% рост продаж и производства, что было достигнуто за счет более точного планирования и улучшенной работы с цепочками поставок.

- В 3 раза уменьшились колебания в объемах производства, что позволило избежать перегрузок и скрытых простоев, значительно повысив эффективность работы производства.

- Снижение потребности в аренде складских площадей благодаря оптимизации запасов и уменьшению уровня излишков.

В конечном итоге, компания смогла сократить затраты на складирование, улучшить качество обслуживания клиентов и повысить финансовые результаты, что стало основой для дальнейшего расширения производственных мощностей.

Кейс 2.

Компания Мономах столкнулась с проблемами в управлении запасами, включая сложность в планировании заказов, необходимость контроля за множеством SKU (более 3 000 позиций), а также трудности в обмене данными между различными системами учета. Эти проблемы приводили к высокому уровню запасов, трудоемким и ненадежным ручным расчетам, что создавалось затруднения для сотрудников и препятствовало стабильному росту компании.

Решение:

Для решения этих проблем была внедрена система управления производственными запасами Intuiflow. Проект включал несколько этапов: диагностику текущей деятельности компании, создание процесса заказа на поставку, и автоматизацию обмена данными между ERP-системой и Intuiflow. Внедрение прошло поэтапно, начиная с упаковки, сырья и готовой продукции. В результате были устранены проблемы с ручными расчетами, а автоматизация улучшила процесс планирования заказов и повысила точность прогнозирования.

Реализация системы привела к значительным улучшениям:

- 59% увеличение продаж, что стало результатом оптимизации запасов и улучшения планирования.

- 2% увеличение запасов, при этом удалось лучше контролировать уровни и потребности.

- Качественные изменения включают создание прозрачного и эффективного процесса заказа на поставку, автоматизацию заказов в производство и на поставщиков, а также регулярное обновление функционала системы без дополнительных затрат со стороны сотрудников. Внедрение Intuiflow помогло оптимизировать процессы и освободить время для более эффективной работы сотрудников, что способствовало росту и стабильному развитию компании.

Кейс 3.

Компания YUKO столкнулась с «раздутыми» уровнями запасов в дистрибуции, что создавало дополнительные затраты на хранение и управление. Также были проблемы с оптимизацией процессов поставок и заказов на производство. Существующие методы планирования и учета не позволяли эффективно управлять запасами, что мешало оперативно реагировать на изменения спроса и поддерживать необходимое количество продукции для удовлетворения потребностей рынка.

Решение:

Для решения этих проблем была внедрена система Intuiflow, основанная на методологии Demand Driven MRP. Проект был запущен с подготовки команды и формирования понимания концепции DDMRP, что помогло создать основы для стандартизации и автоматизации планирования и управления запасами. Внедрение происходило в несколько этапов, начиная с диагностики текущих процессов и заканчивая настройкой системы и обучением персонала. Автоматизация процесса пополнения запасов и упрощение работы с заказами помогли устранить ошибки в данных и улучшить качество управления запасами.

Внедрение Intuiflow в компанию «YUKO» привело к значительным улучшениям:

- Снижение запасов в 2 раза за первые 4 месяца использования системы.

- 60% увеличение продаж, что связано с более быстрым реагированием на спрос и улучшением наличия продукции.

- 25% уменьшение избыточных запасов, что позволило снизить затраты на хранение и улучшить оборотность товаров.

Кроме того, систему вначале внедрили на производстве, и, глядя на хорошие результаты, решили распространить её и на дистрибуцию. Система автоматизировала пополнение запасов, обеспечив стабильность и эффективность цепочки поставок.

Заключение

Эффективное управление запасами — это ключевой элемент для развития бизнеса. Применение современных методов и инструментов, включая искусственный интеллект, позволяет компаниям не только сократить излишки и дефицит, но и существенно повысить эффективность производства и дистрибуции. Интеграция автоматизации и оптимизации процессов, как показано на примере кейсов, помогает компаниям достигать значительных результатов: снижение затрат, повышение продаж, улучшение обслуживания клиентов, а также экономия лишних средств и избежание убытков предприятия. Одной из особенностей внедрения этих технологий является их способность адаптироваться под конкретные потребности компании и обеспечивать гибкость в управлении запасами.

Часто слышим мнение: «Дефициты и излишки есть у всех, и система не избавит от них полностью». Но реальность такова, что на практике мы наблюдаем до 15% номенклатуры в дефиците и более 50% в излишках — это типичная ситуация для многих предприятий. Однако после внедрения нашей системы показатели дефицитов и излишков снижаются в разы, что оказывает колоссальное влияние на чистую прибыль и возможности для дальнейшего развития компании. Например, если основная часть расходов на предприятии — постоянные, а прибыль составляет всего несколько процентов от оборота, даже небольшие улучшения могут привести к значительным результатам. Снижение дефицита с 15% до 5% может позволить увеличить продажи на 10%, при этом уровень расходов остается стабильным, так как мы одновременно уменьшаем излишки.

Несмотря на внешние факторы, от которых застраховаться невозможно, грамотное управление запасами и постоянное совершенствование процессов позволяет кардинально снизить негативное влияние дефицитов и излишков, обеспечивая прибыльность компании.

FAQ

Что такое производственные запасы?

Производственные запасы — это материалы, сырьё, полуфабрикаты и готовая продукция, хранящиеся на складе, необходимые для обеспечения бесперебойного производственного процесса и удовлетворения спроса.

Какие методы управления запасами на предприятии считаются наиболее эффективными?

Наиболее эффективными методами управления запасами на предприятии ранее являлись: система «точно в срок» (JIT), MRP (планирование потребности в материалах), EOQ (экономически обоснованный размер заказа), а также использование методов анализа, таких как ABC- и XYZ-анализы. Однако мы предлагаем новый подход — DDMRP, который сочетает в себе элементы этих методов и позволяет более эффективно управлять запасами, адаптируя процессы к современным условиям.

Как автоматизация помогает в управлении производственными запасами на предприятии?

Автоматизация позволяет сократить ошибки, повысить точность прогнозирования, ускорить обработку данных и улучшить планирование, что в свою очередь снижает излишки и дефицит, улучшает оборачиваемость и сокращает затраты.

Какие показатели используются для оценки эффективности управления запасами на предприятии?

Основные показатели включают: уровень оборачиваемости запасов, коэффициент запаса, уровень доступности продукции, среднее время хранения, и доля излишков или дефицита в запасах.