Суть DDMRP: что важно знать и что стоит за этим подходом?

Многие люди утверждают, что название DDMRP и его расшифровка «Планирование материалов, ориентированное на спрос» является просто умным маркетингом или «MRP III». Но это не так. В этой статье объясним почему.

Первый вопрос: действительно ли нам нужна улучшенная версия MRP? Ответ однозначен: «ДА!» Традиционная MRP система имеет критический недостаток, который не подвергался сомнению в течение десятилетий. Проще говоря, как бы ни менялся мир и цепи поставок с 1965 года, Material Requirements Planning оставался неизменным последние 60 лет. Попытки оптимизировать MRP в нестабильном, неопределенном, сложном и неоднозначном мире (VUCA) будут стоить все больше, а приносить все меньше пользы.

Прежде чем мы сможем объяснить название DDMRP, мы должны убедиться, что существует общее понимание двух важных элементов, которые составляют это название. Этими двумя элементами являются: 1) «MRP» или планирование материальных потребностей и 2) «DD» или «ориентированное на спрос».

Мы начнем с краткого объяснения MRP. Что такое планирование потребностей в материалах?

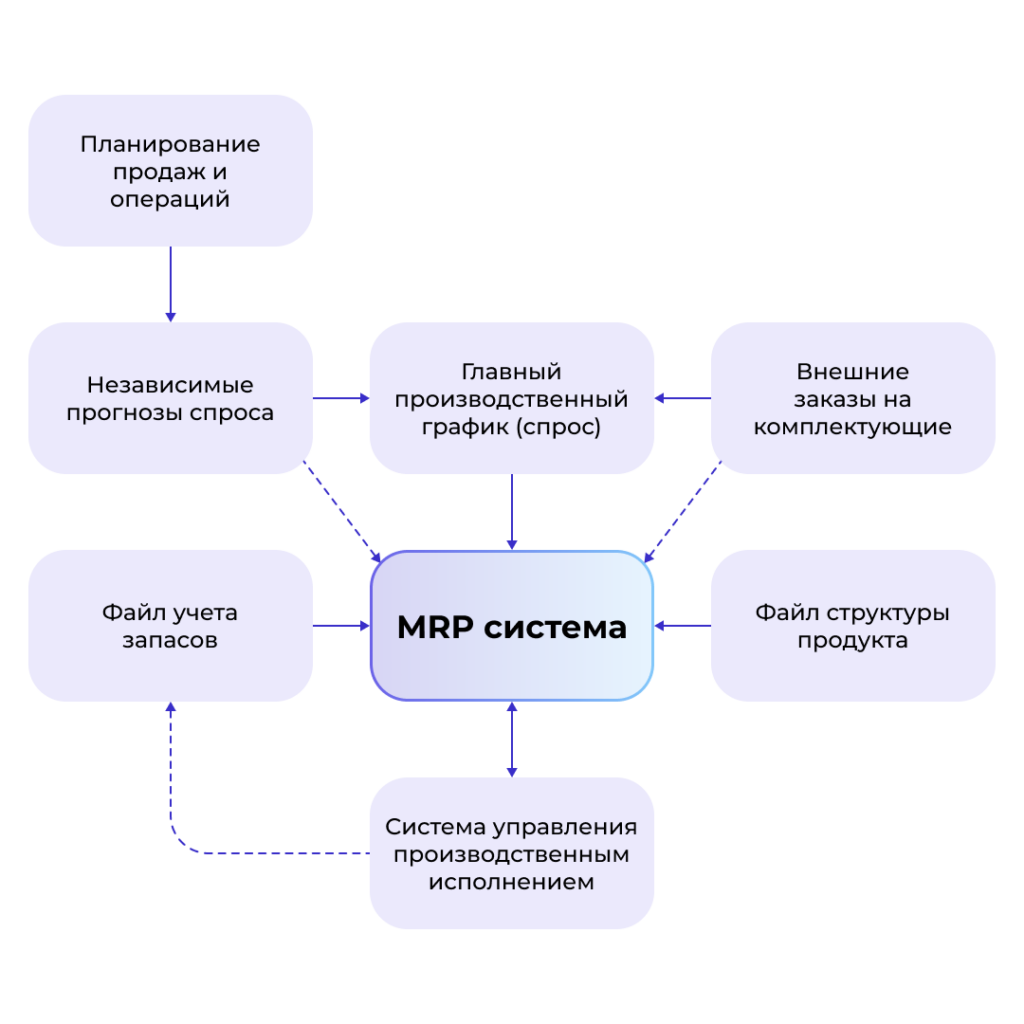

MRP — это, по сути, вычислительный центр. Основной производственный график (MPS) подает поэтапные во времени сигналы спроса по SKU в MRP. На основе текущих данных о запасах (имеющихся и под заказ) и спецификации продукции, рассчитывает необходимый синхронизированный список заказов на поставку по количеству и срокам.

Ключевыми элементами этого плана синхронизации являются заказы на поставку, которые содержат требования к дате и количеству. Они превращаются в заказы на перемещение к дистрибуционным площадкам, заказы на закупку для поставщиков и производственные заказы, которые планируют в цехе. Затем производственные заказы попадают в систему управления производством для планирования и отслеживания.

MRP подход стал значительным прорывом для функции планирования, ведь впервые появилась возможность рассчитывать необходимое на основе того, что уже есть, по сравнению с тем, что нужно. Это позволило получать конечный результат с учетом временных фаз даже через несколько уровней спецификации материалов.

Целью MRP-систем был точный расчет планового спроса и пополнения запасов во времени, что позволило значительно сократить запасы по сравнению с предыдущим подходом, основанным на точке заказа. Возможность рассчитывать зависимый от спецификаций спрос стала значительным достижением. Больше не нужно было прогнозировать зависимый спрос или держать все на складе — потребности можно было рассчитывать на основе ожидаемого отложенного во времени спроса на главную продукцию.

На схеме 1 изображен план входов и выходов. Мы сосредоточимся на входах. MRP выполняет расчет зависимостей (разделение требований) на основе трех основных входных данных:

- Спрос — большинство сигналов спроса обычно поставляются с помощью MPS, который был создан как стабилизирующий фильтр, предотвращающий прямой перенос прогнозируемого спроса, обновленного фактическим потреблением, в MRP. Это решение возникло из-за того, что такой подход оказался крайне проблематичным еще 40 лет назад. MPS берет независимый спрос (как правило, полученный в результате S&OP или прогнозирования) на более отдаленное будущее, а также внешние заказы на компоненты (заказы на продажу) и пытается создать достижимую независимую картину требований на основе имеющихся мощностей. Затем этот сигнал направляется в MRP, чтобы точно рассчитать, что именно нужно сделать, учитывая количество и сроки, для выполнения плана. Пунктирная линия на схеме 1, соединяющая внешние заказы и отдельно прогнозируемый спрос непосредственно с MRP, изображает спрос на запасные части, поступающий непосредственно в MRP.

- Файл со структурой продукта — также известный как спецификация материалов (BOM), является одним из ключевых элементов систем MRP. Этот файл отображает, что необходимо для создания определенного продукта. Он имеет иерархическую структуру, которая начинается с конечного изделия и постепенно переходит к уровням компонентов. На каждом уровне существует связь «родительский элемент — компонент». Родительский элемент располагается на верхнем уровне связи, а компоненты — на нижнем. Таким образом, компоненты могут также выступать родительскими элементами для последующих уровней в структуре продукта.

Кроме того, спецификация содержит соотношение «компонент — родительский элемент», которое также называют количеством компонентов на единицу родительского элемента. Эти соотношения определяют количество конкретного компонента, необходимого для изготовления одного родительского элемента. Во многих производственных средах количество компонентов увеличивается в больших пропорциях, что глубже в структуре продукта. Наконец, в файле спецификации также должно быть указано время выполнения (lead time) для каждого номера детали в структуре продукта. - Данные о запасах — содержит информацию о количестве, которое есть в наличии, удерживается, зарезервировано или находится в процессе транспортировки для каждого отдельного товара.

- В наличии (on-hand) — количество, которое доступно для использования.

- Удерживается (on-hold) — количество, которое есть на складе, но недоступно для использования (например, из-за проверки качества).

- Зарезервированное (on-allocation) — количество, которое отведено для конкретного использования или заказа.

- В процессе транспортировки (in-transit) — количество, которое было заказано, но еще не получено (также часто называется «открытая поставка» или open supply).

Хотя результаты работы концепции MRP системы всегда точны с точки зрения вычислений, они не всегда реалистичны с точки зрения сроков выполнения, мощностей и наличия материалов. Особенно когда система планирует потребности для нереалистичного основного производственного графика. MRP предоставляет точную информацию о том, что нужно сделать, чтобы выполнить установленный план. Расчет MRP предполагает, что предоставленный ему спрос является подтвержденным, и поэтому использует его. Это означает, что MPS и MRP критически связаны между собой. Каждый из них имеет определенные роли и атрибуты. Изолированно эти роли и атрибуты имеют изолированные эффекты. Однако в сочетании эти эффекты усиливаются и могут стать довольно критическими.

Что такое DDMRP, или в переводе — ориентированный на спрос?

Начиная с 2003 года, первоначальное определение понятия «Demand Driven — ориентированный на спрос» остается неизменным, несмотря на усилия многих аналитиков, консультантов и компаний-разработчиков программного обеспечения переосмыслить и перекроить его в соответствии со своими потребностями. Определение «ориентированное на спрос» есть и всегда было таким:

Ощущение изменений в спросе клиентов, адаптация планирования и производства, а также получение материалов от поставщиков — все это в режиме реального времени.

В этом определении заложено предположение, что лучшая синхронизация активов бизнеса с реальными требованиями рынка, даже когда эти требования постоянно меняются и эволюционируют, является ключом не только к повышению рентабельности инвестиций, но и к базовому выживанию любой компании. И именно в этом контексте понятие «потока» (the Flow) становится центральным элементом: он обеспечивает гибкость, адаптивность и непрерывность во взаимодействии между спросом и ресурсами. Поток — это основа! Звучит очевидно, но как этого достичь? Традиционный подход предлагает лишь одно решение: «улучшить прогнозирование» и пытаться лучше оптимизировать те же устаревшие правила с помощью все более быстрых технологий.

Подход, ориентированный на спрос, делает ключевое отклонение от традиционных методологий, делая несколько ключевых предположений:

- Прогнозирование все еще необходимо, но должно быть отделено от формирования заказов. Погрешность прогнозирования растет, несмотря на распространение более совершенных и мощных алгоритмов, поскольку сложность и волатильность цепей поставок растет быстрее, чем мы можем это компенсировать. Отделение генерации заказов на поставку от сигналов спроса с известной и значительной погрешностью является обязательным, поскольку наказание за ложные угадывания является более строгим, чем когда-либо. Точный прогноз, гибкость и адаптация не могут быть результатом тесной связи между заранее неточным сигналом и формированием и оперативным выполнением заказов на поставку. Когда это происходит, мы получаем типичные последствия, которые все видят: слишком много неправильного, слишком мало правильного и слишком много затрат на ускорение процесса. Чем больше связей и чем быстрее происходят изменения, тем хуже эффект.

- Запасы должны быть где-то. Хотим мы это признавать или нет, но в современном мире значительная часть продукции производится заранее и хранится на складах для обеспечения быстрого доступа, поскольку цепочки поставок удлинились, а ожидания клиентов стали более требовательными. Цепочки поставок должны иметь определенные запасы в определенных точках. Клиент просто не хочет ждать! Мы должны полагаться на стратегические точки запасов на разных уровнях спецификаций и цепочек поставок, которые тщательно контролируются и пополняются. Эти точки определяют время выполнения заказа и инвестиции в запасы. Но есть проблема: MRP никогда не было предназначено для управления запасами. Оно было разработано как идеальный калькулятор для производства на заказ. Именно поэтому его показатели приближаются к нулю.

- Вы не можете разместить запасы везде. Да, запасы нужно хранить где-то, но не везде. Многие компании, которые внедряли Lean в средах с общими ресурсами, материалами и большим количеством конечных продуктов, заплатили за это высокую цену. Использование канбанов для всего в цепочке поставок возвращает формальное планирование к тем временам, когда MRP еще не существовало. Канбаны — это просто другой термин для точки заказа.

- Вы не должны использовать упрощенные и несоответствующие механизмы вытягивания. Реализации MRP представляют собой драматически чрезмерное усложнение; сигналы постоянно меняются и противоречат друг другу, а MRP предполагает, что среда стабильна и предсказуема. Многие внедрения Lean являются чрезмерным упрощением, поскольку видимость изменений в требованиях клиентов чрезвычайно ограничена в общей среде, поскольку время такта предполагает высокую линейность спроса и предложения. Ни один из методов не справляется с волатильностью, по

Внедрить «Планирование потребностей, ориентированное на спрос» (DDMRP) — это первый шаг к тому, чтобы компания стала адаптивным предприятием, ориентированным на спрос. DDMRP сочетает в себе лучшее из двух вышеупомянутых элементов (MRP и Demand Driven) в единый практичный и устойчивый метод, который позволяет эффективно чувствовать меняющийся спрос клиентов, адаптировать планирование и производство, одновременно получая информацию от своих поставщиков в режиме реального времени. Планирование потребностей в материалах, ориентированное на спрос, имеет шесть последовательных компонентов. На схеме 2 показаны эти компоненты, их последовательность и то, как они связаны с мантрой «позиционировать, защищать, извлекать и адаптировать».

Первые три компонента определяют начальную и гибкую конфигурацию модели DDMRP. Стратегическое разграничение определяет, где будут размещены точки разделения. Профили буфера определяют уровень защиты в этих местах. Динамические корректировки определяют, как этот уровень защиты может изменяться в большую или меньшую сторону в зависимости от параметров, рыночных изменений и/или запланированных или известных будущих событий.

Четвертый и пятый элементы определяют операционные аспекты системы DDMRP: планирование и исполнение. Планирование, ориентированное на спрос, — это процесс, с помощью которого заказы на поставку (закупки, производственные заказы и внутренние перемещения) формируются с помощью уникального уравнения, которое называется уравнением «Сальдо потока». Это уравнение объединяет открытые заказы, имеющиеся запасы и подтвержденные заказы спроса, сравнивая их с уровнями буферов, чтобы формировать рекомендации по заказам на поставку. Видимое и совместное исполнение — это процесс, с помощью которого система DDMRP управляет этими открытыми заказами на поставку в соответствии с приоритетами буферов.

Шестой элемент под названием «Тактическая адаптация» — это цикл обратной связи, который фокусируется на внесении необходимых изменений в будущие мощности на основе прошлых результатов и ожидаемых будущих планов. Это огромная отличительная черта DDMRP. Вместо того чтобы использовать основной производственный график для управления активностью заказов в соответствии с ожидаемым будущим спросом, DDMRP адаптирует «основные настройки» модели DDMRP к ожидаемому необходимому уровню производственных мощностей. Генерация заказов, однако, будет инициирована только уравнением Сальдо потока.

Подход DDMRP имеет те же самые основные входные данные, что и MRP: спрос, файл спецификации и информация о запасах. На схеме 3 показан план входных и выходных данных DDMRP.

Чем же отличается методология DDMRP?

Во-первых, единственным источником спроса, который напрямую связан с формированием заказа на поставку является фактический спрос; самый точный и релевантный сигнал спроса. Независимый прогноз спроса используются для тактического и стратегического (средне- и долгосрочного) планирования, что приводит к изменениям в модели. Эти изменения управляются с помощью основных настроек системы DDMRP. Они включают: профили буферов, данные о спросе на продукцию (среднесуточное использование и запланированные корректировки) и назначенная этим профилям номенклатура. Подход DDMRP адаптируется через изменения в основных настройках (тактическая адаптация).

DDMRP использует так называемое «разукрупнение спроса» (demand explosion). Это означает, что в системе расщепление спроса останавливается на любой обособленной/буферизованной позиции. Затем эта позиция инициирует свое собственное разуплотнение спроса на основе уравнения сальдо потока DDMRP, которое определяет время и количество пополнения запасов. Уравнение сальдо потока выполняется ежедневно для всех буферных позиций и, помните, что буферизованные позиции есть не везде — они тщательно расположены. Это означает, что между этими стратегически расположенными независимыми точками DDMRP и MRP ведут себя абсолютно одинаково. В конце концов, именно поэтому он и называется Планирование потребностей в материалах, управляемое спросом.

DDMRP не означает, что вы отказываетесь от MRP! DDMRP существенно меняет механизмы создания и управления заказами на поставку обычного MRP, но все еще использует многие ценные и необходимые компоненты MRP. Опытные пользователи MRP считают DDMRP очень интуитивно понятным.

Кроме того, DDMRP дает возможность менеджерам по планированию сосредоточить свое время на совершенствовании модели, а не на необходимости работать с отдельными электронными таблицами, преодолевая трудности системы и пытаясь получить актуальную информацию из данных.

Мы меняем способы планирования, построения процессов, мышления и развития бизнеса. У каждой компании есть выбор: продолжать работать по правилам, метриками и инструментами, разработанными 60 лет назад, или отказаться от традиций, признать усложненные цепи поставок, и реалии в которых мы живем, и в корне изменить способ ведения бизнеса. Но не медлите, иначе выбор будет сделан за вас.